关键词: 激光焊接 汽车制造业

近年来,随着科学技术的持续进步,以激光技术为代表的先进制造技术正不断推动汽车制造业的更新换代和创新突破,其在汽车加工中的应用也愈发广泛。相较于传统制造技术,激光技术因其彰显的非接触式加工、高精度、高灵活性、高效率、高自动化和适应性强等诸多优点,在切割、焊接、打标及表面处理等领域大放异彩。本文针对汽车品种发展多样化更新快,汽车板需求从规模化向定制化生产转化,重点介绍汽车板激光高速落料,汽车板激光拼焊,白车身激光在线焊接以及汽车零部件焊接在汽车应用等方面的现状和趋势。

汽车板激光高速切割落料

众所周知,激光切割未来的核心发展趋势主要包括高精度、高速度、高功率、大厚度、宽幅面,以及三维切割和特种材料切割等几个方面。当前在激光切割领域,光纤激光切割凸显出一系列优势:功率不断提升、加工板材的厚度持续增加,并且切割速度亦越来越快(可达100m/min),这不仅大幅缩短了生产准备周期,同时使车间生产实现了高度的柔性化,加工面积减小了一半。相较传统的机械加工方式,激光加工的费用减少了50%。 如今,汽车板的用量需求愈发强劲,汽车工业的高速发展也对更多更专业的汽车板落料生产线提出诉求。譬如,2019年国内汽车产量约有近3,000万辆,汽车用钢需求6,500万吨,汽车裁剪板用量4,200万吨。当前热成型高强板的使用越来越多,现可达到1500Pa。然而,热成型高强板目前最大的加工挑战就是冲压困难,因此随着未来汽车品种发展愈发多样化,汽车板需求要从规模化向定制化生产转化。这其中,关键是需要采用激光技术来加工汽车板。 如若采用现有的机械加工方式,单台设备价格约7000多万,单套模具的开模费用约220万,而机械开模时间大概要1-2个月。同时设计上面临着挑战:复杂形状难以落料成型。因而,目前国内汽车板落料生产线主要还是依赖进口。 随着高性能光纤技术的持续发展,不断推动了新型汽车板下料生产线的问世。其中,德国舒勒在汽车板落料领域颇有建树,该公司在德国法兰克福建立了全球第一条激光落料生产线。 该激光连续高速精密落料线是最新的国内外钢材落料线技术,彰显诸多优势:无需开模,系统运行成本低和产品转换效率高;降低小批量生产的工装设备投入;解决高强钢板的下料难题;激光高速切割,提高设备开工率,通过排版整体可以节省10%的材料;投资成本低,仅为传统落料线价格的一半。

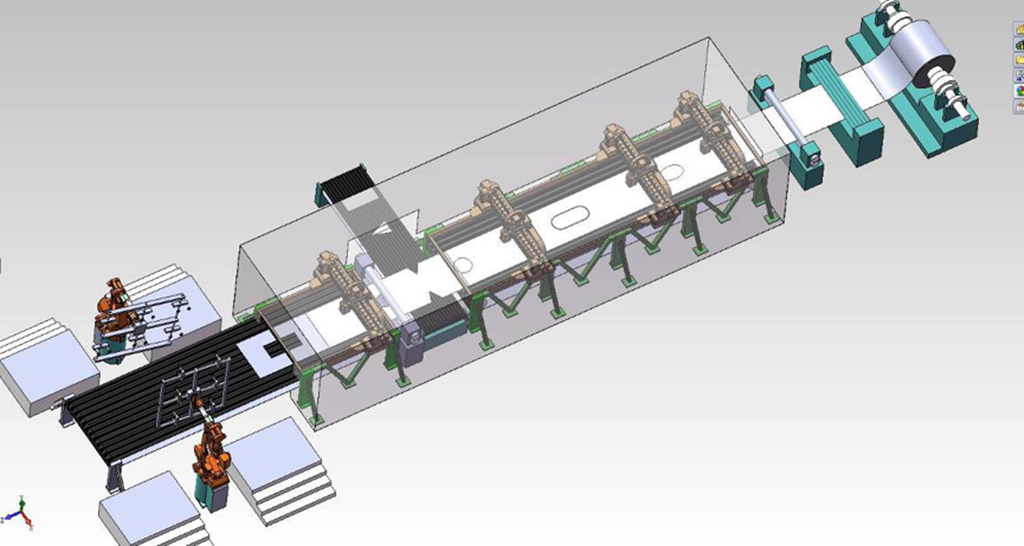

图1. 汽车板件激光高速落料系统取代了传统的机械冲压落料方式,由此达到产品更新换代的目标

通过汽车板件激光高速落料系统集成,形成典型工艺知识库,实现工程示范,取代传统的机械冲压落料方式,由此达到产品更新换代目标(图1)。同时,针对汽车板激光切割连续落料的作业需求,这条激光落料生产线攻克了异形汽车板布料、多激光头高精度协同作业、切割轨迹、高速切割与工艺实现、在线废料自动剔除、多机器人自动堆垛等关键技术(图2)。

图2. 针对汽车板激光切割连续落料的作业需求,还需不断攻克一系列核心的关键技术

国内开发了3头激光切割落料生产线(图3)。整套采用激光切割技术的开卷落料生产设备由上料台车、开卷机、校平机、缓冲活套、伺服送料机(如采用伺服校平送料一体机,则可以取代前面的校平机和缓冲活套,减少占地面积)、激光切割装置、码垛装置、废料处理系统、液压气动系统及电气系统等组件构成。这条生产线速度非常高,能达到每分钟75米以上,甚至有可能达到120米,并且由于采用多个激光头同时进行作业,系统的优化做的非常好。

图3. 三头激光切割落料生产线

汽车板激光拼焊

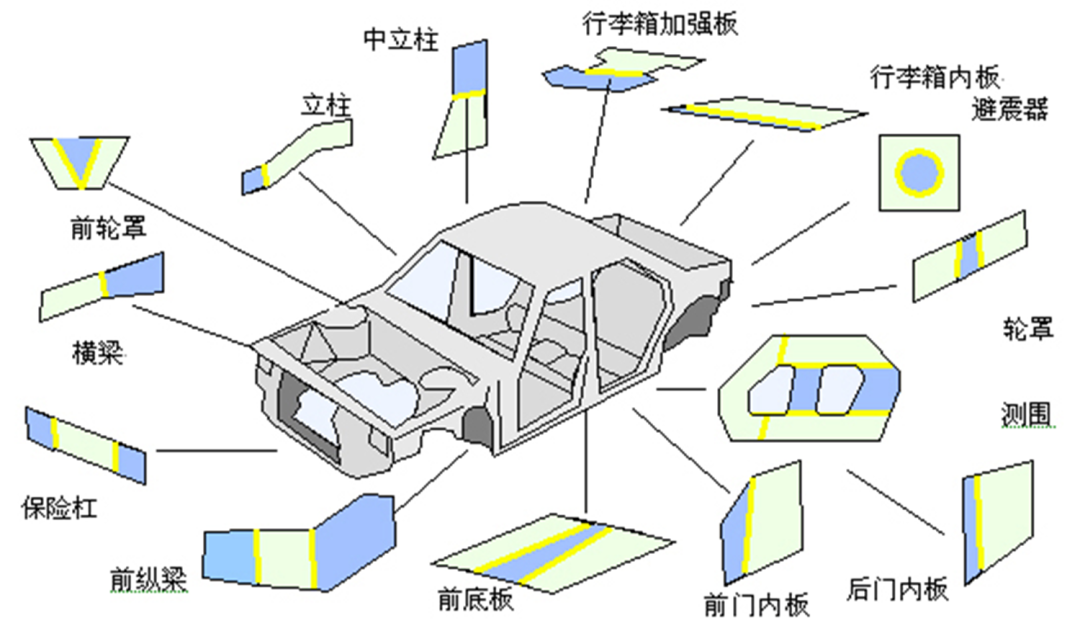

激光拼焊由于具有能量密度高,焊接速度快、焊接质量高、焊缝深宽比大、热影响区小、焊后材料变形小、容易实现自动化以及提高生产率等诸多优点,正被广泛应用于各个工业领域。 当前,汽车板拼焊的应用场景越来越多,需求量亦越来越大,包括汽车门内板、底板、立柱等不等厚钢板的拼焊中(图4)。它具有提高产品质量,降低生产成本,尤其是减轻车重,减少油耗,保护环境等方面的多重优势。

图4. 汽车板拼焊的应用场景正越来越多,需求量亦越来越大,包括汽车门内板、底板、立柱等不等厚钢板的拼焊中

激光拼焊展现的特点包括它能将不同厚度和具有不同表面涂镀层的金属板焊在一起,然后再进行冲压,这样制成的面板结构能达到最合理的金属组合。其次,激光焊接速度快,变形率小,省去了二次加工。此外,通过减少搭接宽度和一些加强部件,还可以压缩车身结构件本身的体积,使车身的重量可减少56kg。譬如,中间拼焊有消音阻尼板的“三明治” 轿车底板,具有明显的降噪功能(图5)。

图5. 中间拼焊有消音阻尼板的“三明治”轿车底板,具有明显的降噪功能

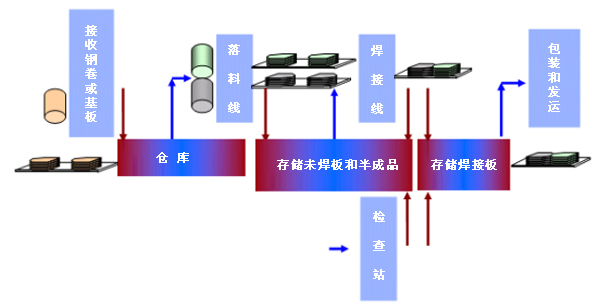

汽车板采用激光焊接后,整个焊接接头的性能也非常优异,它的焊缝成形、拉伸强度、疲劳性能、耐腐蚀性、杯突值、盐雾值等系数均能达到使用要求。激光焊接工艺主要涵盖三个要素,裁(下料)、拼(拼缝)和焊接。激光拼焊生产线比较复杂,包括开卷、校直、落料、堆垛、激光焊接、打浅坑(如果需要)、堆垛包装等一系列主要工艺流程(图6)。

图6. 激光拼焊生产线涵盖多道复杂的工序

以焊接流程为例,其会受到多个工艺参数因素的影响,比如,激光光束质量及其焦点稳定性等。此外,质量检测也是不可或缺的环节。焊缝质量实时不间断监控与检测装置, 从上部、下部全程监控焊缝质量, 焊接质量可根据用户或整车厂要求进行不同质量标准设置,同一焊缝也可进行分段设定。

当涉及汽车镀锌钢板焊接时,锌蒸气和锌等离子体是激光深熔焊接镀锌板过程中存在的两种主要焊接特征,其对焊接过程产生重要影响。镀锌板搭接焊时搭接板间隙中的锌蒸气将流向熔池部位,干扰熔池液相流动,从而造成孔洞、气孔与飞溅,甚至出现严重的咬边等现象。车厢激光填丝钎焊,叠焊时预留板间间隙便于锌蒸气的逸出,间隙在0.1-0.2mm之间。目前,通快的Bright Line焊接技术,相干的ARM(可调节环形光斑模式)技术,IPG 和Laserline的多光点模块激光钎焊技术等得到了广泛应用。

从激光拼焊的典型应用来看,主要包括门内板,立柱,前纵梁等。首先传统的门内板设计,需要在其前部安装车门铰链的地方,需另外设计一块加强板。而新设计的激光拼焊门内板,则将板厚或强度不同的钢板直接焊接在一起。这彰显出不少优势,一个是废料减少:传统工艺下的废料是0.886kg,而采用激光拼焊板的废料是0.138kg。另外是减轻重量:加强部分传统上是2+0.8mm,采用激光拼焊板,便可用1.8+0.8mm来代替,且达到同样的强度效果。

其次是立柱应用。如果采用传统的冲压成形方法就需要另外设计加强筋,而采用激光拼焊技术,可先将两块不同厚度的钢板拼焊成一块整板,然后冲压成型。最后是前纵梁应用。前纵梁必须具有一定的刚性和吸收能量的作用,并且需要一定的强度,确保在迎面冲击时薄钢板先吸收一定的能量,厚钢板则能抵抗剩余力量的冲击,不发生变形或少量变形而保障人身安全。采用传统的冲压成形方法就需要另外设计加强板,而采用拼焊技术,可先将三块不同厚度的钢板拼焊成一块整板,然后冲压成型。

图7. 德国蒂森克虏伯公司在激光拼焊技术上处于全球领先地位

在激光拼焊技术领域,德国蒂森克虏伯(ThyssenKrupp)可谓是佼佼者,该公司在产品质量、稳定性、可靠性、批量生产等方面都是市场引领者(图7)。此外上海宝钢阿赛洛激光拼焊公司也开发了很多生产线,阿赛洛的激光拼焊生产线在国际上赫赫有名,宝钢阿赛洛引进法国阿赛洛激光拼焊生产技术,专门为汽车制造企业生产激光拼焊板,产品范围覆盖直线焊、折线焊和曲线焊,同时提供开卷落料服务。2011年,宝钢阿赛洛利用激光拼焊替代国际通用的电弧焊成功试制出汽车座椅骨架用材,可大幅降低下游用户的生产工序、模具数量和成本(图8)。同时,武汉华工激光公司也开发了不少拼焊生产线,其中涵盖上料、切割、点焊、压紧、缝焊、出料等工序。

图8. 宝钢阿赛洛利用激光拼焊替代国际通用的电弧焊成功试制出的汽车座椅骨架用材 白车身在线焊接 汽车白车身的焊接被视为汽车生产流程中的一个重要环节,白车身的焊接质量直接关乎整车的质量和使用寿命。由于激光焊接具有非接触加工、能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工等优点,相较于传统的焊接方式,采用白车身激光焊接大幅提升了汽车制造效率,并降低其生产成本。 武汉华工激光公司携手神龙汽车以及其他一些战略合作伙伴共同开发出一系列汽车板拼焊系统,譬如:汽车板顶部的焊接系统,能在13秒时间内完成1.4米长度的焊缝焊接;当不同车型进行柔性混流生产时,生产线车型自动切换时间小于40秒(图9)。又如:车身焊接成形的生产线,其由2种车身地板夹具、1套车身传输系统 、1套车身升降装置、8个点焊机器人、16套机器人抓手网架夹具以及16个定位锁紧装置等元素组成。此外,顶盖激光焊接生产线则由两个机器人单元、光纤激光器、送丝机、焊接头、激光防护房和地板夹具组成。顶盖夹具与机器人之间包含快换装置,可迅速实现多车型工装切换。 图9. 不同车型柔性混流生产时,生产线车型自动切换时间小于40秒

图10. 神龙汽车的轿车白车身激光钎焊生产线项目 图11. 上海通用汽车公司的轿车白车身顶盖-侧围激光钎焊生产线项目

从焊接工艺研究看,以下几方面是需不断加大研发力度的领域:焊接过程的稳定性控制、焊缝缺陷控制、焊缝形状与组织控制、复杂结构焊接过程控制和激光焊接新技术。

汽车零部件激光焊接 除了白车身焊接以及汽车板的拼焊外,激光焊接在汽车零部件的加工中同样大显身手。毋庸置疑,激光焊接技术现已成为最先进的汽车制造工艺之一,在西方发达的工业国家,超过60%的汽车零部件都采用了激光焊接工艺进行加工,譬如, 安全气囊、汽车座椅调角器、座椅滑道、后备厢、齿轮和变速器等形形色色的汽车零部件的制造过程中均能寻获激光技术的踪影。同时,激光焊接在助力汽车零部件实现效率、安全、强度、环保、灵活加工等多方面都彰显出优势。采用激光焊接工艺能够使汽车零部件的整体性能得到大幅改善,由此进一步提升整车品质。

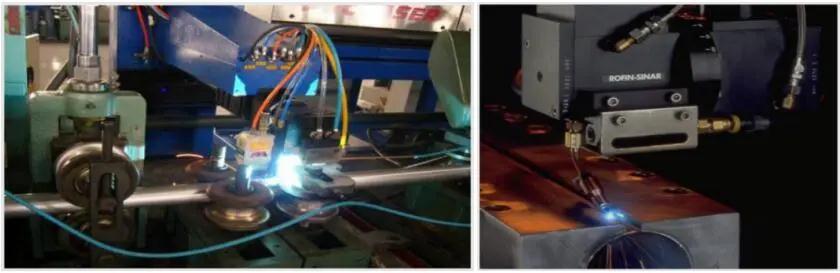

图12. 管件激光焊接

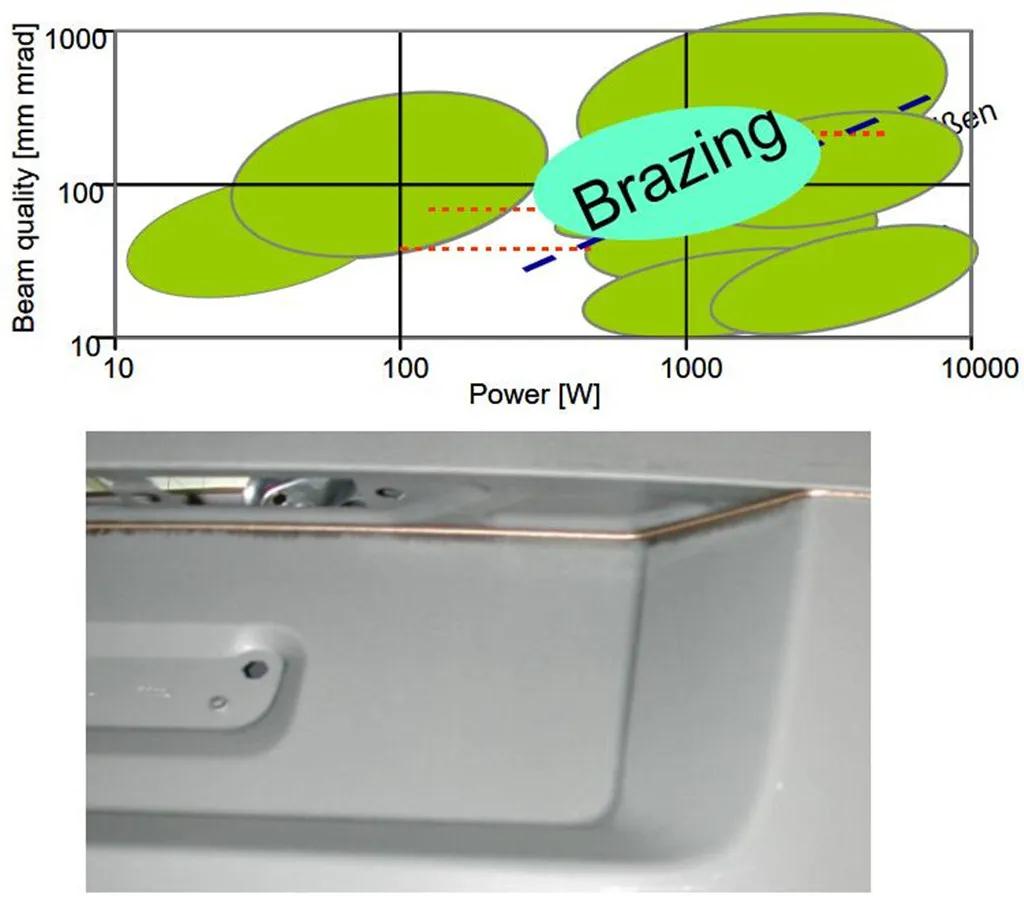

例如,图13展示的是一款汽车容器的半导体激光硬钎焊(Brazing)。采用的激光光源功率为1-3kW;光束质量100 - 150 mm mrad;光斑尺寸为1 到 2.5 mm, 1.5 x 1.5 or 2 x 6 mm2。填充焊料选用了镍基焊丝(CuSi3)。这一焊接工艺适宜焊接的材料包括钢板以及要求高焊缝质量的镀锌钢板等。

图13. 一款汽车容器的半导体激光硬钎焊 久恒光电摘编自:选自《中国激光界》2020.3月刊 声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容!

上一篇:激光焊接技术在车灯领域的应用

下一篇:浅谈钣金激光焊接工艺

浙ICP备15009920号 技术支持:捷点科技